2. Метод вакуумной инфузии представляет собой метод формования изделий, при котором за счет герметичной пленки, прилегающей к матрице, создается рабочая полость с уложенным армирующим материалом (вакуумный мешок). В полости создается вакуум, и за счет этого вакуума, связующее втягивается в рабочую полость и пропитывает армирующий материал. Используя вакуумную инфузию, из карбона и других материалов можно произвести изделие наиболее высокого качества. #Т_иннов_описание

2.1. Описание назначения. Вакуумная инфузия используется для изготовления стеклопластика, ламината, в автостроении и для авто тюнинга. Также применяется в производстве спортивного инвентаря, медицнских протезов, декоративных изделий. Это обусловлено низкой пористостью полученного покрытия, высокопроцентным содержанием армирующего материала, отсутствием необходимости приобретать дорогостоящее оборудование и комплектующие. #Т_иннов_назначение

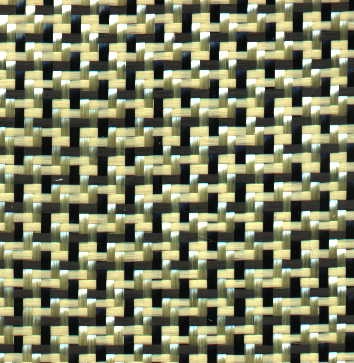

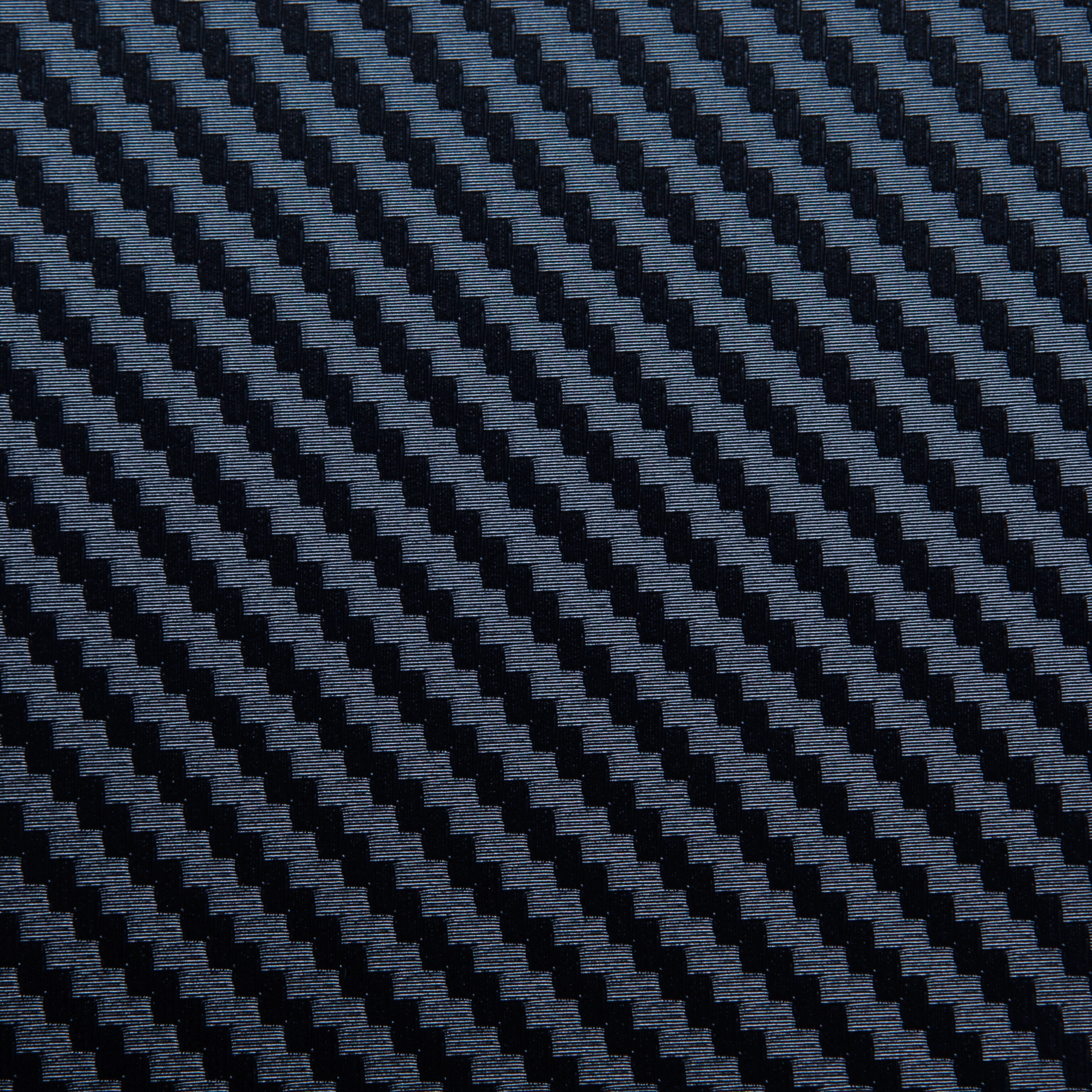

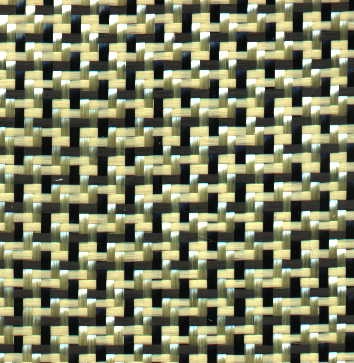

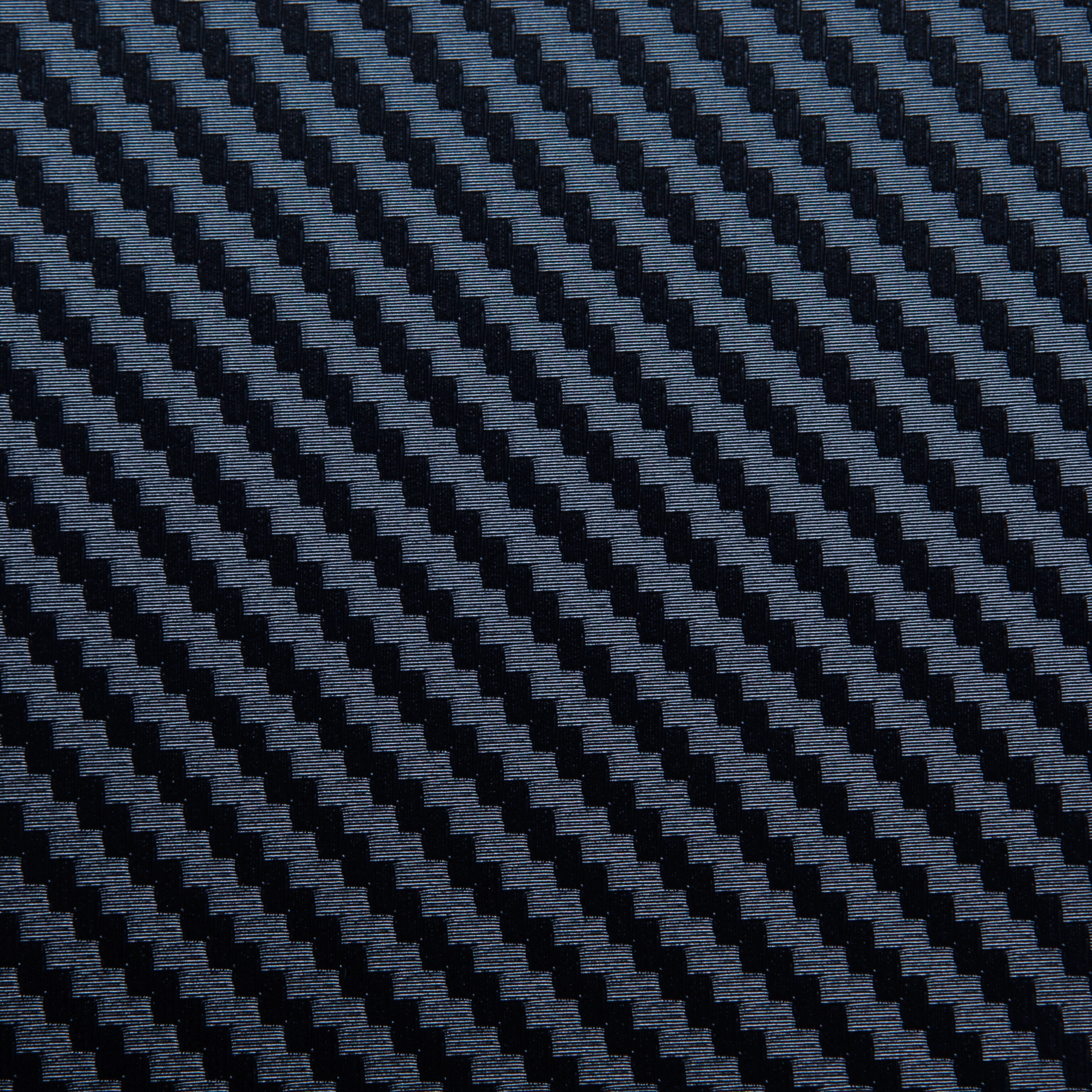

2.2. Используемые материалы. Типичными армирующими материалами являются стеклоткань и углеродная ткань. В качестве связующего могут применятся эпоксидные, полиэфирные, эпоксивинилэфирные и др. связующие.Также для межслойной фиксации армирующих материалов применяют специальный клей в аэрозоле. Он растворим смолой.

Армирующие материалы, которые лежат в основе будущего ламината и определяют его итоговые свойства.

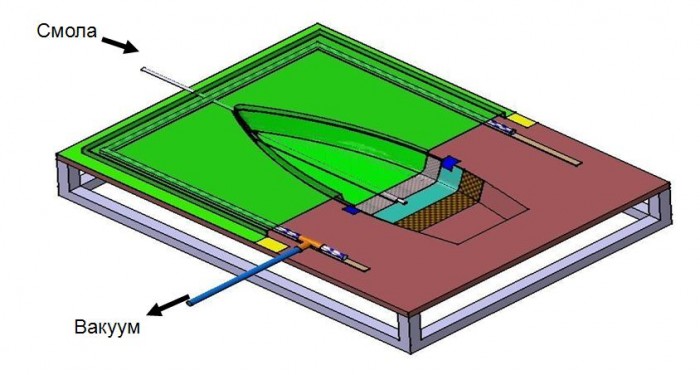

2.3. Описание технологического процесса. Метод вакуумной инфузии заключается в нанесении смолы тонким слоем на материал под воздействием вакуума. Предварительно сухой пакет сырья кладут в матрицу, накрывают вакуумной пленкой или помещают в вакуумный мешок. К конструкции присоединяют вакуумный насос для инфузии. В смолу для инфузии вносят отвердитель, в нее опускают трубку и подают на обрабатываемый материал. После завершения процесса пропитки смола твердеет, при этом образуется жесткая полимерная матрица.

Подробное описание.

Первый этап – подготовительный:

Поверхность оснастки будущего изделия очищают и наносят разделительный состав. После этого на оснастку наносится декоративный слой – гелькоут.

Гелькоут формирует наружную поверхность будущего изделия, задавая цвет, однородную фактуру и обеспечивая защиту от воздействия внешних факторов (ультрафиолет, вода, химические реагенты и пр.). Нанесение гелькоута не является обязательной процедурой. В некоторых случаях, формование изделия вполне возможно и без него. Например, при изготовлении карбоновых пластин, чаще всего, материал укладывается прямиком на поверхность оснастки.

Второй этап – после частичной полимеризации гелькоута (до состояния «на отлип») переходят ко второму этапу – укладке армирующих тканей.

В оснастку в слой за слоем укладывается предварительно раскроенный армирующий материал. При этом для того что бы ткань оставалась плотно прижатой применяют спрей клеи временной фиксации.

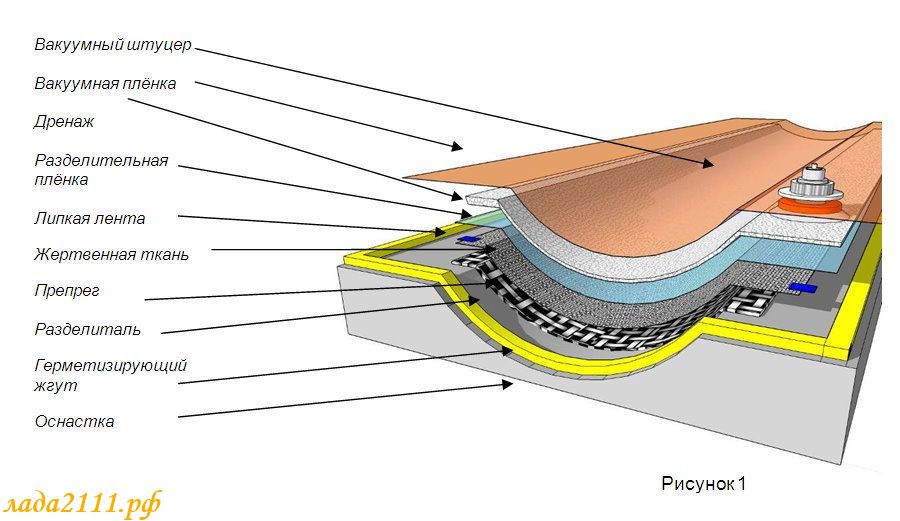

Третий этап – укладка технологического слоя.

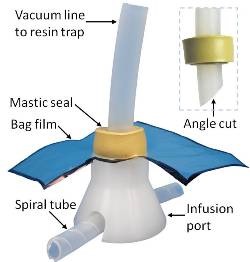

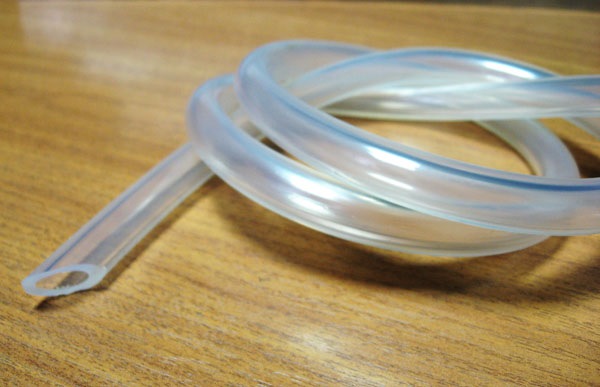

Технологический слой: жертвенная ткань, перфорированная пленка, проводящая сетка. Укладываются линии подачи связующего и вакуумные лини – линии эвакуации воздуха и излишков смолы. Обычно линия эвакуации воздуха и излишков смолы – спиральная трубка, укладывается по периметру оснастки в виде кольца.

Четвертый этап – герметизация формы.

Далее укладывается вакуумная пленка и при помощи герметизирующего жгута форма герметизируется и вакуумируется. Важно иметь в вакуумной системе клапан регулировки степени разряжения.

Пятый этап – пропитка связующим.

2.4. Серийность. Единичные издели и небольние партии. #Т_иннов_серийность

3. Требования по обеспечению производства #Т_иннов_обеспечение

а. Матрица детали/изделия. Ее важнейшим элементом является обортовка. Это площадка шириной 7-10 см по периметру матрицы. Ее функциональное назначение – монтаж каналов: подачи связующего, вакуумного. К обортовке крепится вакуумная пленка.

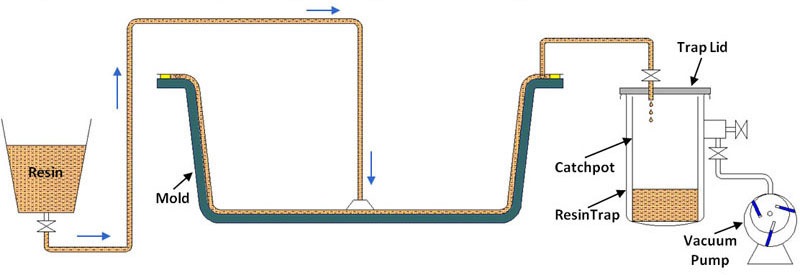

б. Ловушка для смолы. Это герметичная емкость предназначенная для сбора излишков смолы, образующихся в результате неравномерности пропитки армирующих материалов. Ловушка защищает вакуумный насос от попадания в него смолы. Иногда ловушка совмещается с регулятором глубины вакуума.

в. Вакуумный насос. Создает разряжение в системе, обеспечивая равномерное прижатие материалов в матрице и эффект всасывания связующего.

г. Арматура. Трубки и фитинги вакуумного канала и канала подачи связующего.

3.2. Требования к заготовке

Если выполняется вакуумная инфузия стеклопластика, набор всех материалов должен укладываться сухим и без временных промедлений. Для фиксации армирующих слоев между собой применяется специальный клей в аэрозоле, который растворяется в дальнейшем смолой. #Т_иннов_заготовка

3.3. Требования к температуре. Комнатная температура 20-22 градуса (не меньше 12-16 град. ), необходимая для полимеризации смолы #Т_иннов_температура

3.4. Требования к давлению. Давление в вакуумном пакете составляет менее 50 мм рт. ст. #Т_иннов_давление

3.5. Ограничения по форме и конструкции. #Т_иннов_ограничения

3.6. Иные. Инфузионный процесс предъявляет особые требования к связующему. Важнейшими являются низкая вязкость, низкий экзотермический пик и жизнеспособность.

Чем связующее менее вязкое, тем оно быстрее пропитывает набор армирующих материалов. Поэтому в инфузии применяют смолы с низкой вязкостью.

Как известно, отверждение смол сопровождается выделением тепла (экзотермическая реакция). К характеристикам смолы относят – экзотермический пик, т.е. максимальная температура достигаемая при отверждении. Поскольку смолой будет пропитываться сразу весь набор армирующих материалов толщина которых может достигать 10мм высокая температура экзотермического пика может разрушить матрицу, расплавить пластиковые трубки, пленку и вообще является пожароопасной, для инфузии разработаны специальные смолы с низким экзотермическим пиком.

Жизнеспособность особенно важна при пропитке больших изделий. Для них важно чтобы процесс был завершен до начала желатинизации. В инфузии применяют связующее с длительным временем полимеризации. #Т_иннов_иныетребования

3.7. Постобработка. Готовое изделие подвергается механообработке: удаляется армирующий материал по периметру, высверливаются отверстия и прочее. #Т_иннов_обработка

4. Характеристики готовых деталей #Т_иннов_характеристики

4.1. Механические свойства. Прочное, тонкостенное изделие. #Т_иннов_механика

4.2. Оптические свойства. Изделие частично отражает свет за счет смол. #Т_иннов_оптика

4.3. Тепло/электро проводность. Не проводит, из-за свойств смол. #Т_иннов_проводимость

4.4. Тактильные #Т_иннов_тактильность

4.5. Внешние признаки применяемой технологии: большие детали без разъемов. #Т_иннов_признаки

4.6. Иные #Т_иннов_иныехарактеристики

#дизайн #производство#технология#школапромышленногодизайна