ТЕХНОЛОГИИ В ПРОМЫШЛЕННОМ ПРОИЗВОДСТВЕ. ВЫДУВНАЯ ЭКСТРУЗИЯ

Этот документ содержит основную информацию в области производства деталей технических изделий методом выдувной экструзии. Технология описана с пометкой отдельных пунктов приведенными хештегами.

(#Т_иннов_технология)

(#Т_иннов_описание)

2.1. Для производства полых и объемных изделий из термопластов - канистр, бочек, бутылей - наибольшее распространение получил метод экструзионно-выдувного формования. Производство изделий этим методом осуществляется в две стадии: сначала получают трубную заготовку с температурой несколько ниже температуры плавления, которую затем раздувают сжатым воздухом. В отличие от большинства методов получения изделий из пластмасс, где формование осуществляется из расплава, в основе этой технологии лежит использование не только пластической, но и преимущественно высокоэластической деформации, которая присуща только полимерам и является результатом перехода свернутых в клубок или собранных в пачки макромолекул в вытянутую форму под воздействием механических сил. Благодаря большой производительности и высокому уровню автоматизации этот метод является в настоящее время основным способом формования полых изделий и, в результате ряда усовершенствований, позволяет получать изделия объёмом от единиц миллилитров до нескольких десятков и даже сотен литров.

В зависимости от выбранного способа получения заготовки различают два метода раздувного формования: экструзионный и литьевой.

Технологический процесс получения изделий методом экструзионно-выдувного формования складывается из следующих операций:

- гомогенизация расплава и выдавливание рукавной заготовки;

- раздув заготовки в форме и формование изделия;

- охлаждения изделия и его удаление из формы;

- окончательная обработка готовых изделий.

(#Т_иннов_назначение)

(#Т_иннов_материалы)

Полиэтилентерефталат, полиэтилены, полипропилен, ПВХ. Полиолефины. Полиолефины в настоящее время являются одними из наиболее распространенных крупнотоннажных полимеров, выпускаемых в нашей стране, и представляют собой весьма значительный класс термопластов универсального назначения. Но наиболее важны они для получения пленок, особенно полиэтилен низкой и высокой плотности и полипропилен.

(#Т_иннов_процессы)

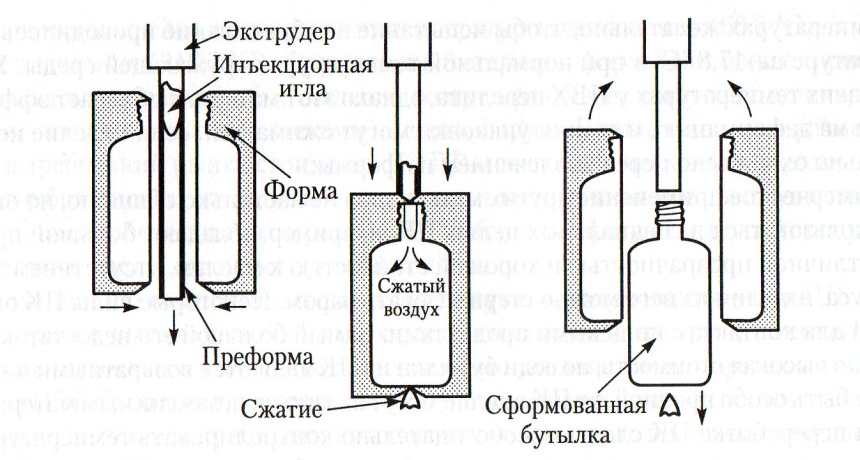

Схематически процесс производства полых изделий можно представить следующим образом.

Расплавленный и гомогенизированный в экструдере материал выдавливается из головки вниз в виде трубчатой заготовки, которая попадает в открытую к этому моменту форму. После того, как длина заготовки достигнет необходимой величины, полуформы смыкаются, зажимая нижний и верхний края заготовки своими бортами. При этом происходит сварка нижнего конца заготовки и оформление отверстия на ее верхнем конце (или наоборот; об этом ниже). После смыкания формы в нее через дорн пли ниппель подается сжатый воздух, под действием которого размягченный материал рукава принимает конфигурацию внутренней полости формы. В результате соприкосновения с холодными стенками формы полимер затвердевает; далее форма раскрывается, готовое изделие извлекается и направляется на окончательную обработку (удаление приливов, снятие заусенцев и т. п.). Производство полых изделий осуществляется на специальных агрегатах, снабженных (помимо экструдера) механизмом перемещения, разъема и смыкания формы с гидравлическим или пневматическим приводом. Так как процесс формования распадается на две неравные по продолжительности стадии: короткую стадию выдавливания заготовки и длительную - формования и охлаждения изделия, то для повышения производительности большинство агрегатов выполняется либо многопозиционными, с несколькими формами, либо - особенно при производстве изделий небольшого объема - снабжается двух- и более канальной формующей головкой, иногда с несколькими мундштуками на каждом из каналов. В первом случае процессы получения заготовки и оформления изделия разобщены и происходят в одной форме, но в различных позициях агрегата; во втором -материала из экструдера поступает периодически в один или группу соединенных параллельно мундштуков, через которые заготовки попадают в форму. За время формования и охлаждения готовых изделий в этой форме в остальные подаются заготовки, начинается процесс формования и т. д. Для этого специальный кран, соединенный с приводом полуформ, направляет поток расплава последовательно в каждый из каналов, ведущих к формующей головке. Для нормальной работы агрегата скорость выдавливания всех заготовок должна быть одинаковой, поскольку смыкание всех форм происходит одновременно.

Кроме того, при формовании продолговатых и длинных изделий было отмечено, что из-за вытягивания пластичной заготовки под действием собственного веса толщина стенок верхней части изделия оказывается меньшей, чем нижней части.

Разнотолщинность заготовки зависит от скорости выдавливания расплава, его вязкости и веса заготовки. Обычно формование заготовки ведут при минимально возможной температуре расплава и высокой скорости экструзии. Поэтому в современных машинах для управления формой, размерами и толщиной стенок заготовки используются микропроцессоры, позволяющие за счет изменения скорости подачи расплава и осевого перемещения конического дорна формировать заготовку с необходимой степенью разнотолщинности.

(#Т_иннов_серийность)

В зависимости от выбранного изделия. Наиболее распространенное - массовое. На стоимость изделия значительное влияние оказывает форма изделия.

(#Т_иннов_обеспечение)

(#Т_иннов_оборудование)

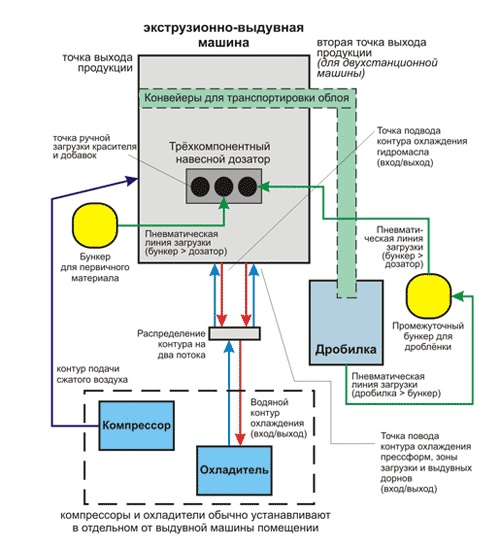

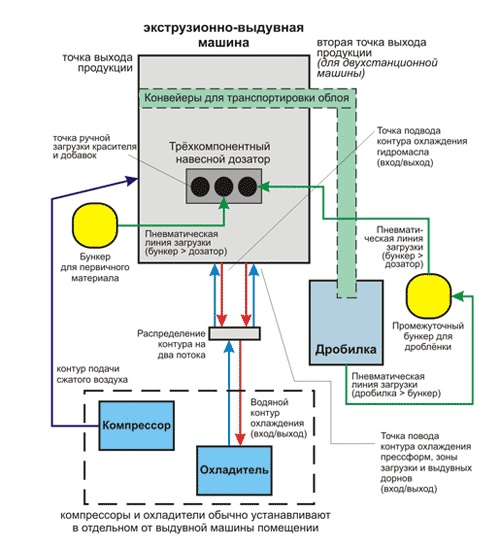

Экструзионно-выдувной агрегат (ЭВА) состоит из трех основных частей: экструдера с головкой, предназначенного для формования одной или нескольких заготовок; выдувной машины с одной или несколькими формами; аппаратуры управления, в которую входит аппаратура управления экструдером, выдувной машиной и головкой, формующей заготовку, и - системы пневмо - или гидропривода.

(#Т_иннов_заготовка)

Полимерный цилиндрический рукав с заданной толщиной стенки и характеристиками плавления

Полиолефины и поливинилхлорид не гигроскопичны и не требуют предварительной просушки за исключением случаев внештатного попадания влаги в мешки или хранилища с сырьём. Полиамид, поликарбонат и полиэтилентерефталатгликоль (ПЭТГ) следует просушивать специальными влагоустраняющими устройствами с силикагельными ситами. Эти устройства абсолютно аналогичны применяемым в литье под давлением и других технологиях переработки пластмасс. Полистирол, который также иногда применяется в экструзионно-выдувном формовании, можно просушивать обычной горячевоздушной бункерной сушилкой.

Расплавленный полимер выдавливается экструдером в зазор между мундштуком и дорном трубной головки . Дорн можно перемещать относительно мундштука, тем самым меняя величину конусного зазора, т.е. толщину заготовки.

Температура технологического процесса должна соответствовать основ-ному условию - термопласт не должен подвергаться длительному воздейст-вию высокой температуры.

Это условие выполняется, если материал нагревается постепенно по мере его продвижения по цилиндру от первой до последней зоны. Температура по зонам обычно устанавливается с разницей в 5-20 ºС.

Температура переработки в различных зонах для каждого полимера различна, она зависит от товарной формы материала (гранулы, порошок), от природы материала, от формы и размеров экструдируемого изделия, от ско-рости экструзии, параметров червяка, конструкции формующего инструмен-та.

Необходимо охлаждение гидроприводов и прессформ.

(#Т_иннов_давление)

5-6 бар/0,5МПа. Для выдавливания заготовки давление в гидросистеме может достигать 15 МПа

(#Т_иннов_ограничения)

Изделия с острыми гранями и элементами требующих прогалов (ручка канистры). Трудно обеспечить равнотолщинность толстостенных изделий.

(#Т_иннов_иныетребования)

Множество отходов

(#Т_иннов_обработка)

Готовые отформованные изделия нуждаются в дополнительной обработке, поскольку на торцевых стенках (а иногда и на боковых) имеется избыточный материал, отжатый бортом формы. Удаление таких прибылей, обрезка пресс-кантов, горловин или ниппелей осуществляется с помощью приспособлений или вручную.

(#Т_иннов_характеристики)

(#Т_иннов_механика)

Гладкие изделия с равномерной толщиной стенки, легкие. Высокая хим. стойкость В зависимости от толщины стенки изделие может проминаться от нажатия.

(#Т_иннов_оптика)

Возможно сделать прозрачным\полупрозрачным, матовым, глянцевым. Широкая палитра цветов изделия

(#Т_иннов_проводимость)

Диэлектрик. Плохая теплопроводность.

(#Т_иннов_тактильность)

Преимущественно гладкий на ощупь. В зависимости от толщины стенки изделие может проминаться от нажатия. Издели при контакте на холоде не вызывает неприятных ощущений (плохая теплопроводность).

(#Т_иннов_признаки)

На торцевых стенках (а иногда и на боковых) имеется избыточный материал, отжатый бортом формы. Следы удаления таких прибылей, обрезка пресс-кантов, горловин или ниппелей свидетельствуют о данной технологи.

(#Т_иннов_иныехарактеристики)

Полимеры легко перерабатываются, но почти не разлагаются в природе, что наносит вред экологии.

Описание носит общий ознакомительный характер.